Kurzanleitung eines bekannten DKW Motorenbauers.

Beide Gehäusedichtflächen auf einer Richtplatte abziehen, denn die Dichtflächen sind selten absolut eben.

Den Simmerring, den Abstandsring und den Sprengring ins linke Gehäuse einbauen.

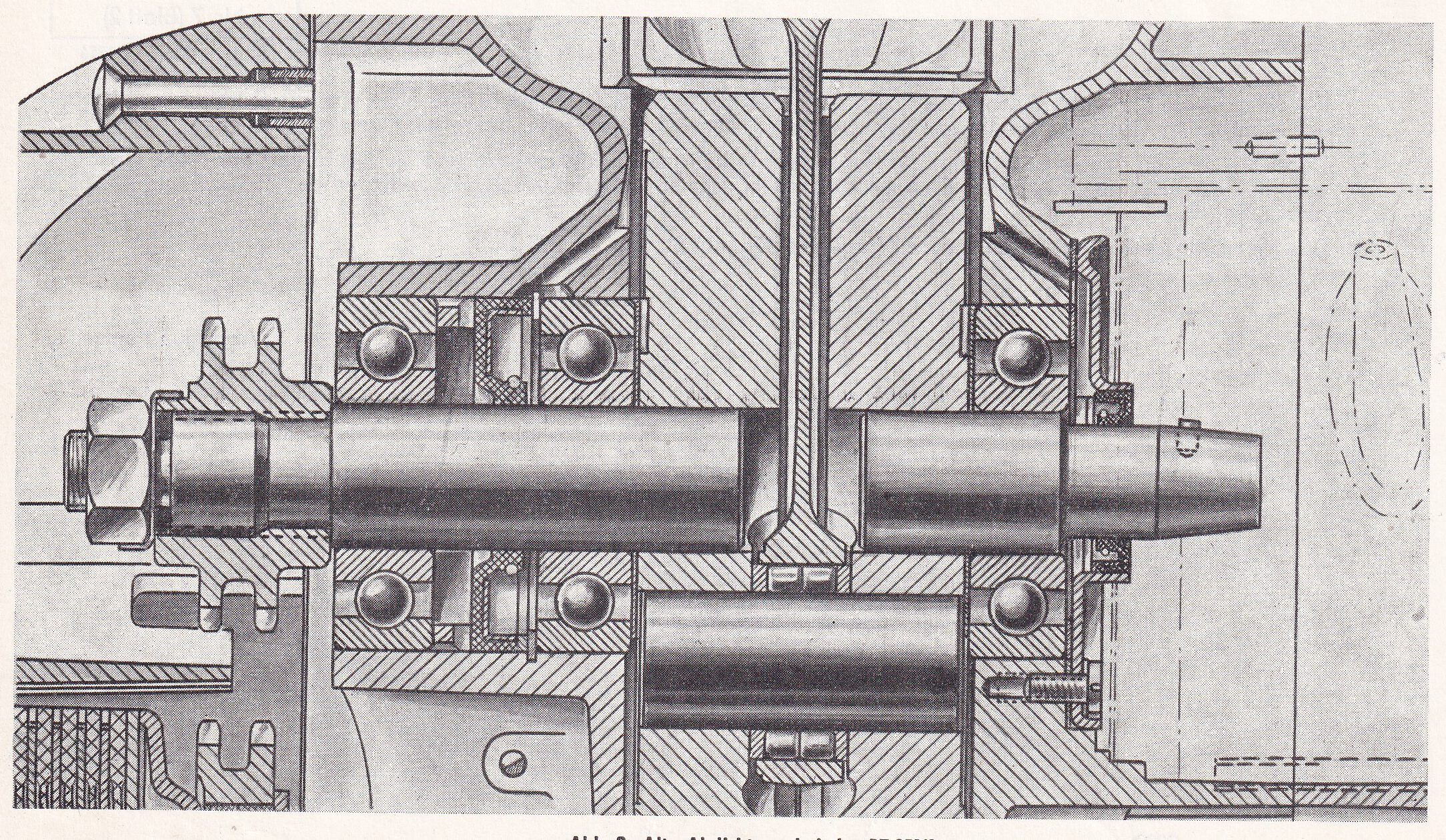

Das linke Gehäuseteil erhitzen und die beiden Kugellager einlegen. Ich mache es bei ca. 100° im Backofen

KW in die Lager der linken Gehäusehälfte einbringen, dabei sicherstellen, dass die Dichtlippe des Dichtrings nicht beschädigt oder sogar umgeklappt wird.

Eine „Gleithülse“ ist dabei sinnvoll. Einige Firmen schleifen dazu beim Regenerieren einer Welle eine leichte Fase an den Kurbelwellenstumpf, damit er nicht am Simmerring hängen bleibt.

Wenn die Lager schön warm sind (das Gehäuse wird zum Einsetzen der Lager im Backofen gut warm gemacht) „flutscht“ der Kurbelwellenstutzen in die Kugellager. Die Membranscheibe nicht vergessen.

Ich habe das Gehäuse mit dem äußeren Lager so auf die Hölzer gelegt, dass das Kugellager nicht herausfällt, denn das Gehäuse ist ja warm.

– Motorhälfte auf die linke Seite (Kupplungsdeckel) legen

– Membranscheibe auf rechten Zapfen

– rechtes Lager gut warm machen (ca. 100-110°)

– warmes Lager auf den rechten Zapfen stecken, einfach an die Membranscheibe anlegen

– Mitteldichtung auflegen (mit einem Hauch Hylomar o. ä.)

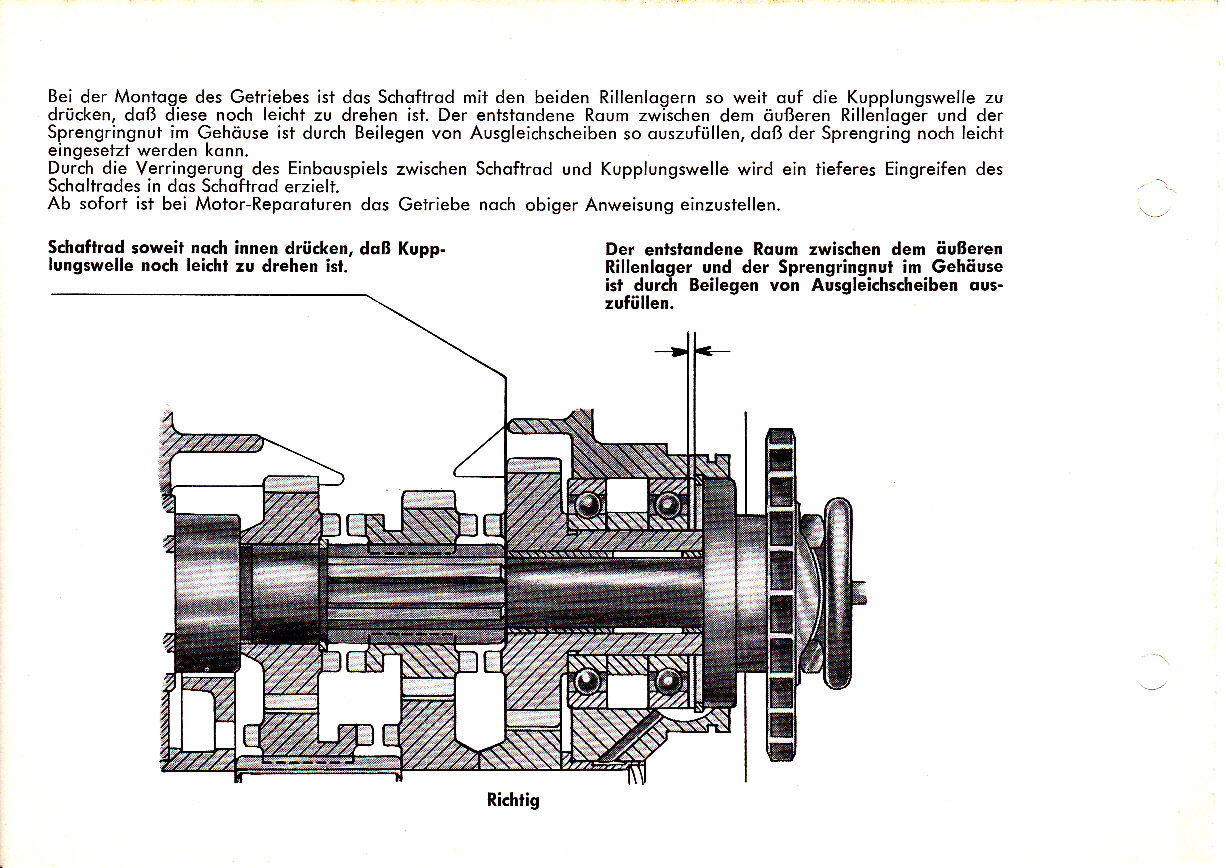

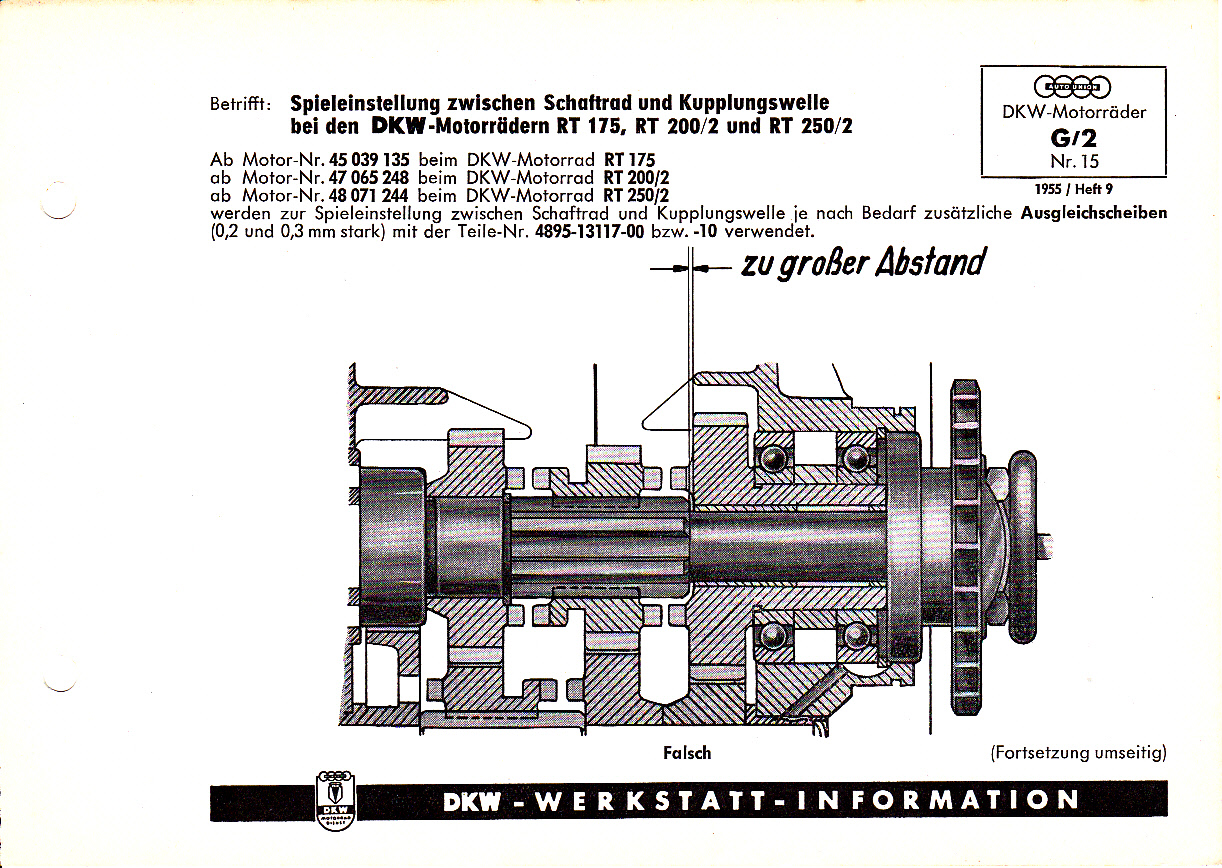

– rechte Gehäusehälfte warm machen (Backofen!) auf ca. 100-110° und Schaftrad (Getriebeausgang) samt Lagern einstecken

– rechte Gehäusehälfte nochmal einige Zeit in den Backofen, da sie während der Montage des Schaftrades etwas abgekühlt ist und Kurbelwelle einsetzen.

– rechte Gehäusehälfte aufsetzen

– Schrauben rein und festziehen

– Schaftrad mitsamt Lagern nach links klopfen zwecks geringem Axialspiel.

– Axialspiel der Vorgelegewelle genau messen und bei Bedarf ausgleichen!

– Alle Gewinde im Gehäuse vor der Montage gründlich reinigen (mit dem Gewindebohrer und Pressluft), denn darin sammelt sich im Lauf der Zeit eine Menge Dreck.